Ležácké tanky / zrací tanky / dokvasné pivní tanky – nádoby pro zrání (dokvašování) piva v ležáckém sklepě

Na proces hlavního kvašení mladiny, jehož meziproduktem je tzv. zelené pivo, navazuje proces dozrávání piva v tzv. zracích tancích (jinak také dokvašovacích či ležáckých tancích). Během této fáze výroby pivo tzv. dozrává, čili sytí se oxidem uhličitým, který vzniká činností zbylých kvasinek. Tímto pivo získává říz.

Na proces hlavního kvašení mladiny, jehož meziproduktem je tzv. zelené pivo, navazuje proces dozrávání piva v tzv. zracích tancích (jinak také dokvašovacích či ležáckých tancích). Během této fáze výroby pivo tzv. dozrává, čili sytí se oxidem uhličitým, který vzniká činností zbylých kvasinek. Tímto pivo získává říz.

Zrání piva je nejdelší fází výrobního procesu piva. Délka zrání piva závisí na zvolené receptuře, teplotě a nastaveném přetlaku ve zracím tanku. U spodně kvašených piv zraje pivo s EPM 10% (desítka) dva až tři týdny, světlý ležák s EPM 12% (dvanáctka) minimálně 30 dní, speciály s EPM nad 12% pak 60 dní až několik měsíců.

Délka zrání piva, velikost várky a frekvence jeho výroby rozhoduje o potřebném počtu zracích tanků v pivovaru. Mechanismus výpočtu počtu tanků je podrobně vysvětlen v článku „Počet a typ kvasných nádob pro zrání piva“ v tomto katalogu.

Provedení pivovarských nádob z hlediska povoleného přetlaku

Zrací ležácké tanky jsou obvykle konstruovány pro max.přetlak 3.0 bar a testujeme je ve výrobě na tlak 4.0 bar. Takto vyrobené tanky jsou klasifikovány jako tlakové nádoby podle PED/směrnice 2014/68/EU.

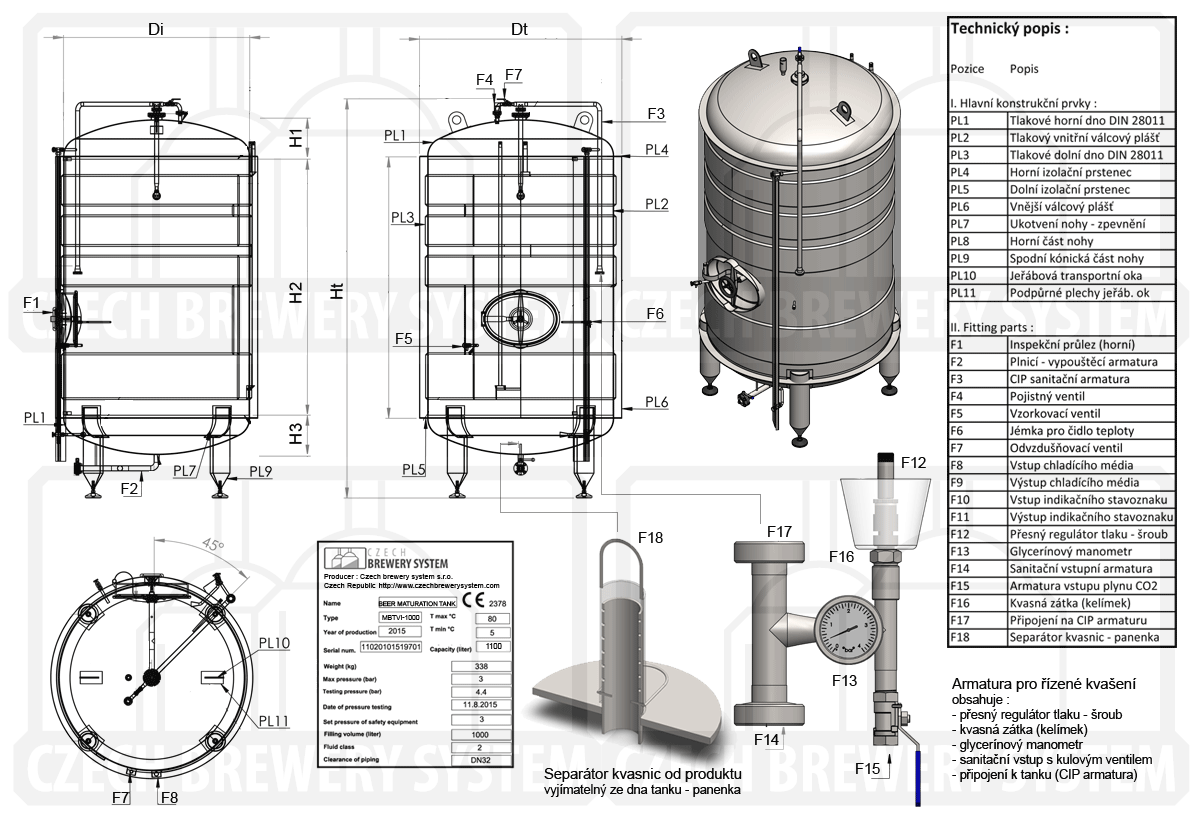

Ležácký tank vertikální izolovaný chlazený kapalinou – popis :

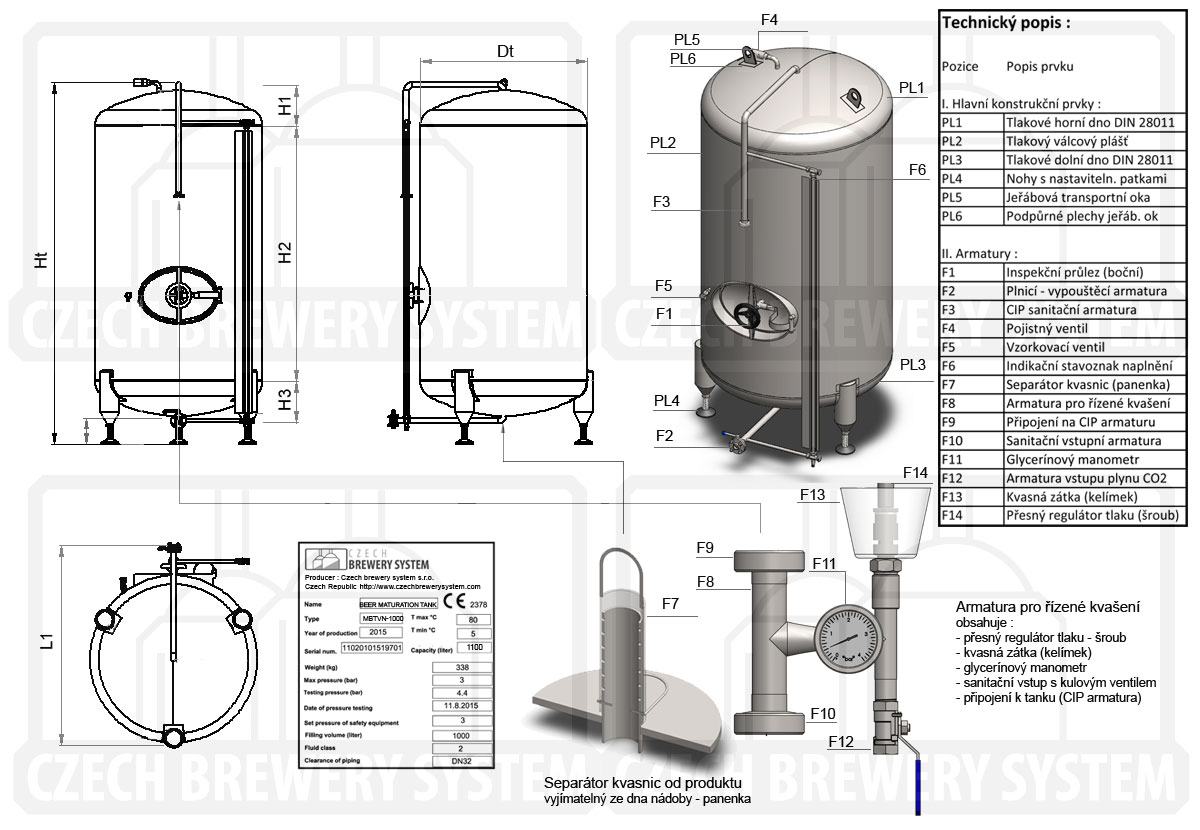

Ležácký tank vertikální neizolovaný chlazený vzduchem – popis :

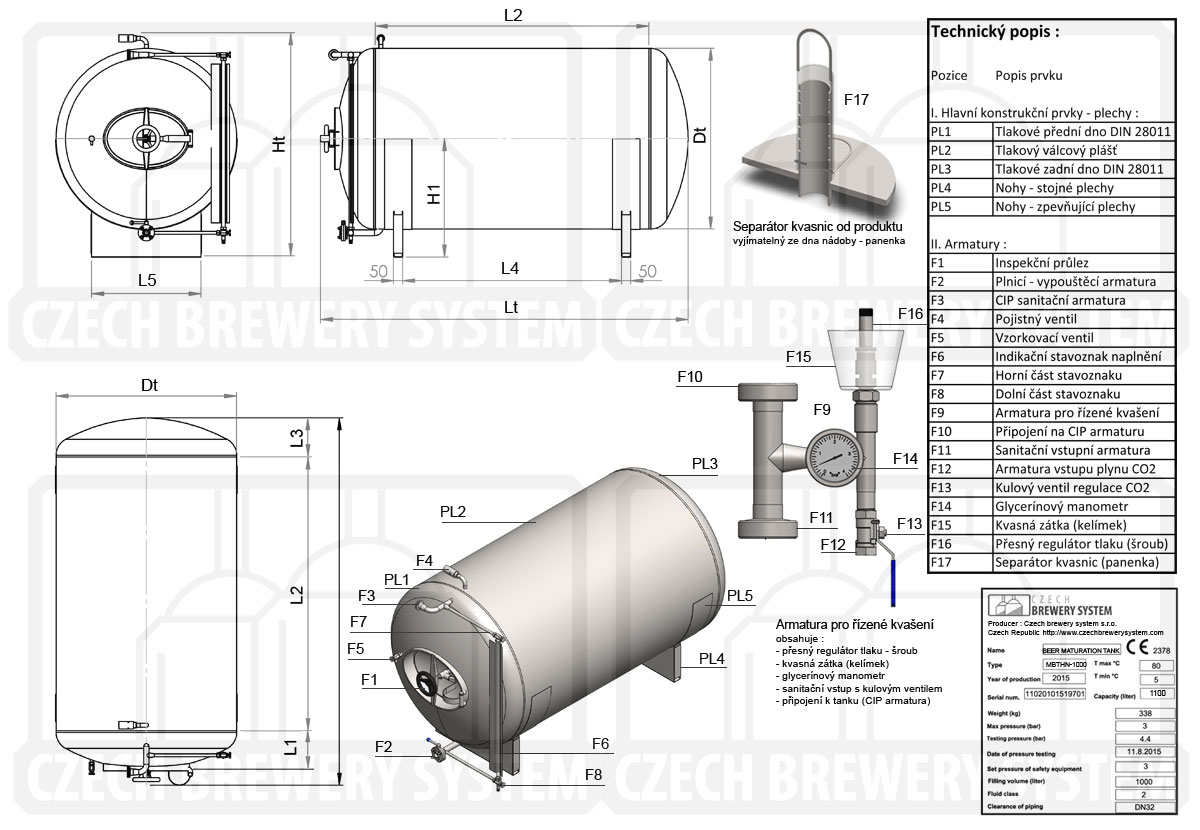

Ležácký tank horizontální neizolovaný chlazený vzduchem – popis :

Naše desatero kvality : Proč ležácké tanky právě od nás ?

Naše desatero kvality : Proč ležácké tanky právě od nás ?

(aneb proč nemůžeme být nejlevnější … )

- Projektujeme, vyrábíme, osazujeme a testujeme veškeré nádoby (kromě netlakových) v souladu s přísnými normami a směrnicemi pro tlakové nádoby (SMĚRNICE EU PED 97/23/ES PRO TLAKOVÁ ZAŘÍZENÍ). To znamená :

- Každá tlaková nádoba obsahuje dvojčinný odvzdušňovací ventil (zabraňuje přetlakování nebo implozi tanku, tedy odvzdušnění / zavzdušnění tanku při napouštění / vypouštění)

- Každá tlaková nádoba obsahuje také nezávislou přetlakovou pojistnou armaturu (zabraňuje velmi nebezpečnému přetlakování nádoby a následné explozi, a to i při selhání nebo nedostatečné kapacitě dvojčinného ventilu)

- Každá tlaková nádoba je projektována certifikovaným konstruktérem s kvalifikací pro projektování a výpočty tlakových nádob.

- Výrobní dokumentace každé tlakové nádoby obsahuje statický výpočet, přesný výrobní postup včetně předepsaných svarů, tloušťky plechů, materiálu, kritických míst

- Veškeré vyrobené tlakové nádoby jsou podrobeny přísným testům těsnosti a nepórovitosti svarů s využitím speciální kapaliny, která odhalí i nejmenší nežádoucí netěsnosti, póry nebo mikrotrhliny – tzv. penetrační test

- Tlakové nádoby jsou testovány na přetlak nejméně o 1 bar vyšší, než pro který jsou certifikovány

- Ke všem tlakovým nádobám je vydán protokol o těsnostních a tlakových zkouškách, EU prohlášení o shodě, na žádost zákazníka také tzv. Passport tlakové nádoby

- Výrobní postupy, konstrukční výkresy, výroba, těsnostní a tlakové zkoušky jsou kontrolovány inspektorem TÜV SÜD Czech, s.r.o.

- Každá tlaková nádoba obsahuje nesmazatelný výrobní štítek s povinným označením výrobce, povoleného tlaku a dalších údajů, které jednoznačně identifikují konkrétní tlakovou nádobu v souladu s EU PED 97/23/ES

- Potravinářské nádoby vyrábíme z korozivzdorných potravinářských ocelí, které plně vyhovují Nařízení Evropského parlamentu a Rady ES č. 1935/2004. Tyto materiály ve styku s potravinami za obvyklých nebo předvídatelných podmínek neuvolňují své složky do potravin v množstvích, která by mohla ohrozit zdraví lidí nebo způsobit nepřijatelnou změnu ve složení potravin nebo zhoršení jejich organoleptických a senzorických vlastností. Nepoužíváme levné nerezové oceli nižší kvality, které zejména po opakovaném styku se sanitačními prostředky ztrácí brzy svoji korozivzdornost a netečnost vůči potravině.

- Prověřujeme si dodavatele konstrukčních a montážních materiálů, komponentů a všech částí, z nichž následně vyrábíme zařízení pro výrobu a manipulaci s potravinami. Nenakupujeme materiál od dovozců, kteří prokazatelně nejsou schopní doložit jeho evropský původ a parametry.

- Veškeré tanky určené pro kvašení, zrání a skladování nápojů mají optimalizované rozměry tak, aby procesy kvašení, zrání a sycení nápojů probíhaly v souladu s technologickými normami pro výrobu nápojů. Nestanovujeme rozměry nádob nekvalifikovaným odhadem, tzv. „od oka“.

- Nádoby v kvalitativní třídě HQ mají garanci drsnosti vnitřního povrchu Ra<0.8 μm, tanky v kvalitě SQ mají drsnost Ra=0.8 μm (s výjimkou velmi malých nádob a zakončovacího svaru u středních nádob – z důvodu nemožného broušení uvnitř nádoby), což je Evropskou normou předepsaná drsnost pro vnitřní povrchy nádob, které přicházejí do styku s potravinou a provádí se jejich sanitace louhy a kyselinami. Garantovaná drsnost vnitřního povrchu nádoby je extrémně důležitá pro zajištění dokonalého mytí a sanitace tanků, což je základním předpokladem k dosažení čistoty a sterility potravinářského zařízení. U tanků garantujeme tuto drsnost na 100% vnitřního povrchu. Veškeré vnitřní plochy tanků opakovaně přeměřujeme speciálním drsnoměrem TR-130 a povrch leštíme tak dlouho, dokud není skutečně dosaženo požadované drsnosti.

- Každá nádoba je projektovaná a vyrobená tak, aby byla zajištěná snadná čistitelnost a sanitovatelnost všech povrchů, přicházejících do styku s potravinou. Proto jsou nádoby vybavené nejméně jednou sanitační sprchou, demontovatelnými sanitovatelnými stavoznaky a kohouty. Nepoužíváme levné armatury, u nichž výrobce zanedbal požadavek na sanitovatelnost a čistitelnost.

- Tanky v kvalitativní třídě HQ mají sjednocený vnější povrch a veškeré spoje vnějších plechů (tloušťky nejméně 2 mm) buďto svařované, nebo dokonale utěsněné. To je důležité pro zamezení vnikání vlhkosti do dvojitého pláště, navlhání izolační hmoty a úbytku izolačních schopností. Takto je zajištěna stálá kvalita a izolační schopnost tanků. U nádob v kvalitě LQ se vnější plechy obvykle klasicky nýtují a mají tloušťku nejméně 1 mm.

- Veškeré tlakové nádoby izolujeme PU pěnou, která je odborně aplikována do izolačního prostoru nádob tak, aby nedošlo ke vzniku tepelných mostů, prázdných nezaizolovaných míst nebo k deformaci nádob. Nepoužíváme k izolaci nádob levné málo funkční náhrady jako jsou izolační vaty, polystyrenové kuličky, neodborně aplikované pěny.

- Světlost hrdel, armatur a potrubí je dimenzována správně podle objemu a funkce nádoby – neosazujeme tanky poddimenzovanými funkčními prvky.

- Záruka poskytnutá na nádoby, vyrobené v kvalitě HQ, je nejméně 36 měsíců. Záruka na nádoby v kvalitě SQ je 24 měsíců. Praktická životnost nádob je obvykle několik desítek let, přičemž prvky s nižší životností (klapky, ventily, těsnění apod.) lze obvykle snadno vyměnit za normalizované nové prvky téhož anebo jiného výrobce.

Naše doporučení :

Porovnáváte-li naše ceny s cenami konkurence, vždy se ujistěte, zda Vám jiný výrobce garantuje kvalitu shodnou s našimi výrobky.

Zrací tanky / ležácké tanky – ceníky

-

Vertikální vzduchem chlazené ležácké tanky

-

Horizontální vzduchem chlazené ležácké tanky

-

Vertikální kapalinou chlazené ležácké tanky

-

Horizontální kapalinou chlazené ležácké tanky

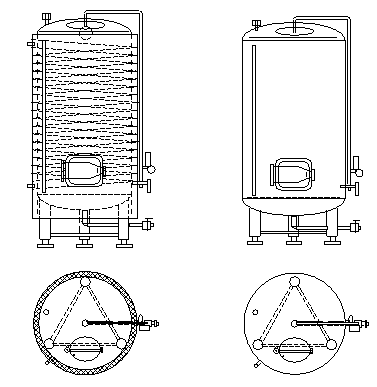

Technické parametry zracích (ležáckých) tanků – 4 provedení tlakových dokvasných nádob :

-

Zrací (ležácké) tanky vertikální – izolované, chlazené kapalinou

-

Zrací (ležácké) tanky vertikální – neizolované, chlazené vzduchem

-

Zrací (ležácké) tanky horizontální – izolované, chlazené kapalinou

-

Zrací (ležácké) tanky horizontální – neizolované,chlazené vzduchem